ТОРМОЗ

(от греч. tormos - отверстие

для вставки гвоздя, задерживающего вращение колеса), комплекс устройств

для снижения скорости движения или для осуществления полной остановки машины

или механизма, а в подъёмно-трансп. машинах также для удержания груза в

подвешенном состоянии.

Т. подразделяются по принципу действия

на механич. (фрикционные), гидравлич. и электрич. (электромагнитные, индукционные

и т. д.). По конструктивному выполнению рабочих элементов различают Т.

колодочные, ленточные, дисковые, конические и др.

Наибольшее применение в машинах и механизмах

(подъёмно-трансп. машины, механизмы станков, ж.-д. поезда) находят колодочные

Т. с внешними колодками, расположенными на качающихся рычагах, обычно диаметрально

по отношению к тормозному барабану. В автомобилях применяются колодочные

Т. с внутр. колодками.

Конструктивные разновидности колодочных

Т. определяются гл. обр. рычажной системой и типом привода. В механизмах

передвижения нек-рых трансп. машин, ж.-д. вагонов и локомотивов применяются

колодочные рельсовые Т., действие к-рых основано на прижатии тормозных

колодок к рельсам. Эти Т. особенно эффективны при экстренном

В ленточном Т. вместо колодок используется

гибкая лента, охватывающая барабан, что позволяет повысить момент трения,

возрастающий с увеличением угла обхвата. Ленточные Т. находят применение

в механизмах подъёма, передвижения и поворота подъёмно-трансп. машин.

К недостаткам ленточных Т. относятся значительное усилие, изгибающее

вал тормозного барабана, неравномерность распределения давления и износа

фрикционного материала по дуге обхвата, большее по сравнению с др. Т. влияние

изменения коэфф. трения на тормозной момент.

В дисковых Т. момент трения создаётся

в результате прижатия дисков, вращающихся вместе с валом механизма, к закреплённым

дискам. Дисковыми Т. можно получать высокие значения момента трения, возрастающего

с увеличением числа дисков. Кроме того, эти Т. отличаются компактностью,

возможностью относительно лёгкой защиты их от окружающей среды (вплоть

до герметизации). Недостатки - плохой отвод тепла от поверхностей

трения, особенно в многодисковых Т. Дисковые Т. находят применение в различных

механизмах трансп. машин, металлообр. станков.

Перспективны дисково-колодочные Т.,

в к-рых трение создаётся между торцевыми поверхностями диска и прижимаемыми

к диску с обоих торцов фрикционными колодками, перекрывающими только небольшую

часть поверхности трения диска, что обеспечивает улучшение теплоотвода

и повышение срока службы колодок. Существенное достоинство дисково-колодочного

Т.- относительно малый момент инерции диска (по сравнению с моментом инерции

тормозного барабана колодочного или ленточного Т.), что уменьшает

нагрузку на двигатель при пуске механизма и ки-нетич. энергию, переходящую

в теплоту при торможении. Такие Т. особенно эффективны в системах

торможения тяжёлых трансп. машин, напр. грузовых автомобилей.

В механизмах подъёмно-трансп. машин

применяются грузоупорные Т., в к-рых тормозной момент создаётся под действием

транспортируемого груза. Эти Т. применяются в качестве спускных Т. в подъёмных

и стреловых лебёдках, а также как аварийные Т. в эскалаторах.

В грузоподъёмных машинах с ручным приводом используют т. н. безопасные

рукоятки (грузоупорные Т. с храповым механизмом), предотвращающие вращение

(раскручивание) приводных рукояток под действием поднимаемого груза.

По условиям безопасности работ в нек-рых машинах и механизмах необходимо

применение т. н. скоростных Т. (ограничителей скорости), к-рые не

допускают увеличения скорости движения механизма сверх заданной, но остановить

механизм и груз не могут. Их используют для регулирования скорости спуска

тяжёлых грузов в приводах различных подъёмников, конвейеров, в испытат.

установках и т. п. Различают неск. типов скоростных Т.: центробежные, динамич.

(гидравлич.), вихревые (индукционные), порошковые. Напр.,

в центробежном Т. при увеличении скорости движения сверх заданной возрастает

центробежная сила вращающихся элементов Т., создающая давление на неподвижную

часть тормозного устройства, в результате чего возникает необходимый тормозной

момент.

Момент трения, создаваемый Т., зависит

от усилия, с к-рым фрикционные элементы Т. (колодки, лента, диски) прижимаются

к поверхности трения элемента, связанного с механизмом (барабан, диск),

и от свойств материалов трущейся пары. Для увеличения усилия прижатия в

нек-рых Т. используется эффект самоторможения, при к-ром сила трения, возникающая

между трущимися поверхностями, способствует дополнит.

сжатию этих поверхностей. Для обеспечения

малых габаритных размеров Т. и меньшей мощности его привода с одноврем.

получением больших тормозных моментов применяют фрикционные материалы,

к-рые приклеивают или приклёпывают к рабочим элементам Т.

Для управления Т. служит привод, к-рый

может быть механич., гидравлич., пневматич., вакуумным, электромагнитным,

электрогидравлич., электромеха-нич. и т. п. При механич. управлении Т.

(обычно ручные Т. автомобилей и др. трансп. машин) усилие управления

передаётся от рычага или педали управления к рабочим элементам Т. через

систему тяг, рычагов, шарниров. При значит. удалении Т. от места управления

механич. привод становится громоздким. Более совершенны гидравлич. система

управления Т. (напр., в легковых автомобилях и подъёмных кранах) и пневматич.

система (напр., в грузовых автомобилях, автобусах, трамваях, ж.-д. поездах,

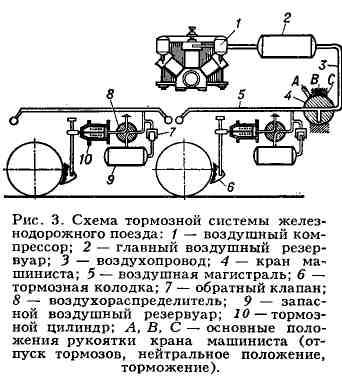

шасси самолётов). Пневматич. и электропневматич. системы привода Т. (рис.

3), в к-рых осн. силовыми органами являются тормозные силовые цилиндры,

связанные возд. магистралью с компрессором через кран машиниста,

а системой рычагов с фрикционными колодками, применяются на ж.-д. подвижном

составе (см. Казанцева тормоз, Матросова тормоз).

При электрич. приводе Т. используют

спец. тормозные электромагниты постоянного или переменного тока, воздействующие

на рычажную систему Т., а также электрогидравлич. или электромеханич. толкатели,

к-рые представляют собой устройства, состоящие из преобразователя энергии

с самостоят. двигателем и собственно толкателя со штоком, движущимся поступательно

и соединённым с рычажной системой Т. Толкатели Т. нечувствительны к перегрузкам

(позволяют ограничить ход штока в обоих направлениях без опасности перегрузки

двигателя и элементов толкателя), дают возможность работать с большой частотой

включений, благодаря чему их можно использовать в системах регулирования

скорости движения рабочих органов машины. В нек-рых конструкциях Т. находят

применение приводы от короткозамкнутого серводвигателя, соединённого с

рычажной системой Т. через зубчатую или кривошипную передачи.

Кряоме торможения, осуществляемого

описанными Т., применяют торможение электрическое и аэродинамич.

(напр., с помощью тормозных парашютов и элементов механизации

крыла самолёта), а также торможение, производимое в результате

изменения режима работы двигателя машины (напр., тормоз-замедлитель

в автомобиле).

Лит.: Александров М. П., Тормозные

М. П. Александров, Ю. К. Есеновский-Лашков,

устройства в машиностроении, М.,

М., Фрикционные муфты и тормоза строительных и дорожных машин, М., 1973;

Крылов В. И., Клыков Е. В., Ясенцев В. Ф., Автоматические тормоза, М.,

1973; Казаринов В. М., Иноземцев В. Г., Ясенцев В. Ф., Теоретические основы

проектирования и эксплуатации автотормозов, М., 1968; Гавриленко Б. А.,

Минин В. А., Словников Л. С., Гидравлические тормоза, М., 1961; Иогансон

Р. А., Индукторные тормоза, М., Л., 1966.

В. Г. Иноземцев, Е. В. Клыков. Под общей редакцией М. П. Александрова.

А Б В Г Д Е Ё Ж З И Й К Л М Н О П Р С Т У Ф Х Ц Ч Ш Щ Ъ Ы Ь Э Ю Я