НАДЁЖНОСТЬ

изделия, свойство

изделия сохранять значения установленных параметров функционирования в

определённых пределах, соответствующих заданным режимам и условиям использования,

технич. обслуживания, хранения и транспортирования. H.- комплексное свойство,

к-рое в зависимости от назначения изделия и условий его эксплуатации может

включать

безотказность, долговечность, ремонтопригодность и сохраняемость

в

отдельности или определённое сочетание этих свойств как изделия в целом,

так и его частей. Основное понятие, используемое в теории надёжности, -

понятие отказа, т. е. утраты работоспособности, наступающей либо

внезапно, либо постепенно. Работоспособность - такое состояние изделия,

при к-ром оно соответствует всем требованиям, предъявляемым к его основным

параметрам. К числу основных параметров изделия относятся: быстродействие,

нагрузочная характеристика, устойчивость, точность выполнения производств,

операций и т. д. Вместе с другими показателями (масса, габариты, удобство

в обслуживании и др.) они составляют комплекс показателей качества изделия.

Показатели качества могут изменяться с течением времени. Изменение их,

превышающее допустимые значения, приводит к возникновению отказового состояния

(частичного или полного отказа изделия). Показатели H. нельзя противопоставлять

другим показателям качества: без учёта H. все другие показатели качества

изделия теряют свой смысл, точно так же и показатели H. становятся полноценными

показателями качества лишь в сочетании с др. характеристиками изделия.

Понятие "Н. изделия" давно используется в

Г. С. Наджаков.

инженерной практике. Любые технич.

устройства - машины, инструменты или приспособления - всегда изготавливались

в расчёте на нек-рый достаточный для практич. целей период использования.

Однако долгое время H. не измерялась количественно, что значительно затрудняло

её объективную оценку. Для оценки H. использовались такие понятия, как

высокая H., низкая H. и др. качеств, определения. Установление количеств,

показателей H. и способов их измерения и расчёта положило начало научным

методам в исследовании H. На первых этапах развития теории H. осн. внимание

сосредоточивалось на сборе и обработке статистич. данных об отказах изделий.

В оценке H. преобладал характер констатации степени H. на основании этих

статистич. данных. Развитие теории H. сопровождалось совершенствованием

вероятностных методов исследования, как-то: определение законов распределения

наработки до отказа, разработка методов расчёта и испытаний изделий с учётом

случайного характера отказов и т. п. Вместе с тем возникали новые направления

исследований: поиск принципиально новых способов повышения H., прогнозирование

отказов и прогнозирование H., анализ физико-химических процессов, оказывающих

влияние на H., установление количеств, связей между характеристиками этих

процессов и показателями H., совершенствование методов расчёта H. изделий,

обладающих всё более сложной структурой, с учётом всё большего числа действующих

факторов (достоверность исходных данных, контроль и профилактика, условия

работы и обслуживания и т. д.). Испытания на H. совершенствовались гл.

обр. в направлении проведения ускоренных и неразрушающих испытаний. Наряду

с совершенствованием натурных испытаний широкое распространение получили

математическое моделирование и сочетание натурных испытаний с моделированием.

В результате к 50-м гг. 20 в. сформировались основы общей теории H. и её

частных направлений по отд. видам техники.

Увеличивающаяся сложность технич. устройств;

возрастающая ответственность функций, к-рые выполняют технич. устройства;

повышение требований к качеству изделий и условиям их работы; возросшая

роль автоматизации, к-рая сокращает возможность непрерывного наблюдения

за состоянием устройства,- осн. факторы, определившие гл. направления в

развитии науки о H. Технич. средства и условия их работы становятся всё

более сложными. Количество элементов в отд. видах устройств исчисляется

сотнями тысяч. Если не принимать спец. мер по обеспечению H., то любое

совр. сложное устройство практически будет неработоспособным. Так, напр.,

в совр. ЭВМ средней производительности за 1 сек происходит ок. 5

млн. смен состояний в результате переключений её двоичных элементов, число

к-рых достигает неск. десятков тыс. За 5 ч непрерывной работы ЭВМ, требуемых

на решение типовой задачи, происходит свыше 1012-1014 смен

состояний машины. Вероятность возникновения хотя бы одного отказа при этом

становится достаточно большой, а следовательно, необходимы специальные

меры, обеспечивающие работоспособность ЭВМ.

Технич. средствам отводят всё более

ответств. функции на произ-ве и в сферет управления. Отказ технич. устройства

зачастую может привести к катастрофич. последствиям. H. в эпоху научно-технич.

революции стала важнейшей проблемой.

Количественные показатели надёжности.

Закон распределения наработки до отказа

Для восстанавливаемых изделий вероятность

Из него следует, что вероятность отсутствия

Технич. системы, состоящие из конструктивно

Способы определения количественных

Испытания на H. производятся на этапах

Моделирование на ЭВМ является наиболее

Анализ физико-химич. процессов также

Способы повышения надёжности. H а стадии

В процессе производства: использование

Во время эксплуатации: обеспечение

В ходе развития техники возникают новые

Лит.: Шор Я. Б., Статистические

H. Г. Бруевич, T. А, Голинкевич.

H. изделий определяется набором показателей; для каждого из типов изделий

существуют рекомендации по выбору показателей H. Для оценки H. изделий,

к-рые могут находиться в двух возможных состояниях - работоспособном и

OT-казовом, применяются следующие показатели: среднее время работы до возникновения

отказа Т

работы, приходящееся на один отказ, T - наработка на отказ; интенсивность

отказов (t); параметр

(t); параметр

потока отказов (t); среднее

(t); среднее

время восстановления работоспособного состояния т

безотказной работы за время t [P(t)]$ готовности коэффициент К

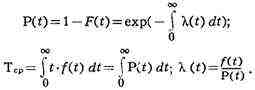

определяет количеств, показатели H. невосстанавливаемых изделий. Закон

распределения записывается либо в дифференциальной форме плотности вероятности

f(t),

либо в интегральной форме F(t). Существуют следующие соотношения

между показателями H. и законом распределения:

появления n отказов за время t в случае простейшего потока

отказов определяется законом Пуассона:

![]()

отказов за время t равна Р(t) = ехр(- t)

t)

(экспоненциальный закон надёжности).

независимых узлов, обладающие способностью перестраивать свою структуру

для сохранения работоспособности при отказе отдельных частей, в теории

H. принято называть сложными технич. системами (в отличие от сложных кибернетич.

систем, наз. также большими системами). Число работоспособных состояний

таких систем-два и более. Каждое из работоспособных состояний характеризуется

своей эффективностью работы, к-рая может измеряться производительностью,

вероятностью выполнения поставленной задачи и т. д. Показателем H. сложной

системы может быть суммарная вероятность работоспособности системы - сумма

вероятностей всех работоспособных состояний системы.

показателей надёжности. Показатели H. определяются из расчётов, проведением

испытаний и обработкой результатов (статистич. данных) эксплуатации изделий,

моделированием на ЭВМ, а также в результате анализа физико-химических процессов,

обусловливающих H. изделия. Расчёты H. основаны на том, что при определ.

структуре изделия и имеющемся законе распределения наработки до отказа

изделий этого типа существуют вполне определ. зависимости между показателями

H. отд. элементов и H. изделия в целом. Для установления таких зависимостей

используются следующие приёмы: решение уравнений, составленных на основании

структурной схемы H. (использование последовательно-параллельных структур)

или на основании логических связей между состояниями изделия (использование

алгебры

логики);

решение дифференциальных уравнений, описывающих процесс перехода

изделия из одного состояния в другие (использование графов состояний);

составление функций, описывающих состояния сложного изделия. Расчёты H.

производятся гл. обр. на этапе проектирования изделий с целью прогнозирования

для данного варианта изделия ожидаемой H. Это позволяет выбрать наиболее

подходящий вариант конструкции и методы обеспечения H., выявить "слабые

места", обоснованно назначить рабочие режимы, форму и порядок обслуживания

изделия.

разработки опытного образца и серийного производства изделия. Существуют

испытания на H. определительные, в результате к-рых определяют показатели

Н.;контрольные, имеющие целью контроль качества технологич. процесса, обеспечивающего

с нек-рым риском H. не ниже заданной; ускоренные, в ходе к-рых используют

факторы, ускоряющие процесс возникновения отказов; неразрушающие, осн.

на применении методов дефектоскопии и интроскопии, а также

на изучении косвенных признаков (шумов, тепловых излучений и т. п.), сопутствующих

возникновению отказов.

эффективным средством анализа H. сложных систем. Широко распространены

два алгоритма моделирования: первый, осн. на моделировании физич. процессов,

происходящих в исследуемом объекте (оценка H. при этом определяется по

числу выходов параметров объекта за пределы допуска); второй, осн. на решении

систем уравнений, описывающих состояния исследуемого объекта.

позволяет получить оценку H. исследуемого изделия, т. к. часто удаётся

установить зависимость H. от состояния и характера протекания физико-химич.

процессов (соотношение показателей прочности и нагрузки, износостойкость,

наличие примесей в материалах, изменение электрич. и магнитных характеристик,

шумовые эффекты и т. д.). Наиболее часто анализ физико-химич. процессов

применяется при оценке H. элементов радиоэлектронной аппаратуры.

разработки изделий: использование новых материалов, обладающих улучшенными

физике-химич. характеристиками, и новых элементов, обладающих повышенной

H. по сравнению с применявшимися ранее; принципиально новые конструктивные

решения, напр, замена электровакуумных ламп полупроводниковыми приборами,

а затем интегральными схемами; резервирование, в том числе аппаратурное

(поэлементное), временное и информационное; разработка помехозащищённых

программ и помехозащищённого кодирования информации; выбор оптимальных

рабочих режимов и наиболее эффективной защиты от неблагоприятных внутренних

и внешних воздействий; применение эффективного контроля, позволяющего не

только констатировать техническое состояние изделия (простой контроль)

и устанавливать причины возникновения отказового состояния (диагностический

контроль), но и предсказывать будущее состояние изделия, с тем чтобы предупреждать

возникновение отказов (прогнозирующий контроль).

прогрессивной технологии обработки материалов и прогрессивных методов соединения

деталей; применение эффективных методов контроля (в том числе автоматизированного

и статистического) качества технологич. операций и качества изделий; разработка

рациональных способов тренировки изделий, выявляющих скрытые производств,

дефекты; испытания на надёжность, исключающие приёмку ненадёжных изделий.

заданных условий и режимов работы; проведение профилактич. работ и обеспечение

изделий запасными деталями, узлами и элементами, инструментом и материалами;

диагностич. контроль, предупреждающий о возникновении отказов.

аспекты проблемы обеспечения H. Так, напр., внедрение больших интегральных

схем требует принципиально новых методов расчёта их H., применение систем

автоматизированного контроля приводит к необходимости учёта его влияния

на показатели H. и т. д. Наука о H. возникла на стыке ряда научных дисциплин,

а именно: теории вероятностей и случайных процессов, математической логики,

термодинамики, технической диагностики и др., развитие к-рых взаимосвязанно

и находит своё отражение в развитии теории H. Осн. направление развития

науки о H. определяется общей тенденцией технич. развития в различных отраслях

нар. х-ва и задачами нар.-хоз. планов страны. К числу наиболее актуальных

вопросов теории H. относятся оценка и обеспечение H. сложных кибернетических

систем. Проблема H. является "вечной" проблемой, т. к. она всякий раз возникает

в новой формулировке на каждом новом этапе развития техники.

методы анализа и контроля качества и надежности, M., 1962; Берг А. И.,

Кибернетика и надежность, M., 1964; Г н е д е нrj Б. В., Беляев Ю. К.,

Соловьев А. Д., Математические методы в теории надежности, M., 1965; С

о тo к о в Б. С., Основы теории и расчета надежности элементов и

устройств автоматики и вычислительной техники, M., 1970; Б р у ев и ч H.

Г., Количественные оценки надежности изделий, в сб.: Основные вопросы теории

и практики надежности, M., 1971 Ллойд Д. и Липов M., Надежность пер. с

англ., M., 1964; Базовский И. Надежность. Теория и практика, пер. с англ.

M., 1965; Барлоу P. и Прошан Ф. Математическая теория надежности, пер с

англ., M., 1969.

А Б В Г Д Е Ё Ж З И Й К Л М Н О П Р С Т У Ф Х Ц Ч Ш Щ Ъ Ы Ь Э Ю Я