ГИДРАВЛИЧЕСКИЙ НАСАДОК

гидравлическая

насадка, короткая труба для выпуска жидкости в атмосферу или перетекания

жидкости из одного резервуара в другой, тоже заполненный жидкостью. Г.

н. являются не только трубы, но и каналы, отверстия в толстых стенках,

а также щели и зазоры между деталями машин. Длина Г. н., при к-рой возможно

заполнение всего сечения канала и достигается максимальная пропускная способность

для внешних и внутренних цилиндрических насадков, составляет (3 - 4) d.

Для ко-нич. сходящихся и расходящихся насадков существуют оптимальные

углы конусности. Наибольшей пропускной способностью обладает коноидальный

Г. н., продольное сечение к-рого выполняется по форме вытекающей из отверстия

струи. Г. н. спец. конструкций применяют в форсунках для распыления

топлива. Расход жидкости при её истечении через Г. н. определяется по формуле

Q = y В результате сжатия потока

Лит.: Френкель Н.

Действие Г. п. основано на

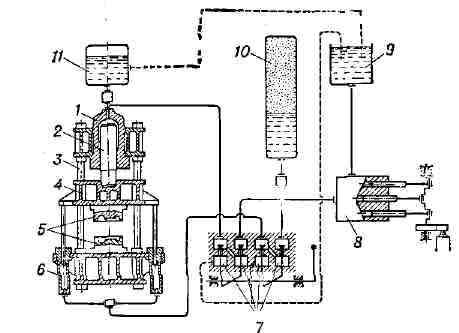

Рис. 1. Принципиальная схема

Г. п. может иметь привод

Давление рабочей жидкости

Наиболее мощные Г. п. для

А

Б

В

Г

Д

Е

Ё

Ж

З

И

Й

К

Л

М

Н

О

П

Р

С

Т

У

Ф

Х

Ц

Ч

Ш

Щ

Ъ

Ы

Ь

Э

Ю

Я

y

при истечении жидкости в атмосферу в Г. н. может образоваться область с

пониженным давлением (до образования вакуума-h

10,33 м вод. ст.), произойдёт т. н. срыв работы насадка (нарушение

сплошности сечения) и y

Н

[напр., для холодной воды Н

м вод. ст.)].

3.. Гидравлика, 2 изд., М.- Л., 1956. В. А. Орлов.

ГИДРАВЛИЧЕСКИЙ ПРЕСС,

машина для обработки материалов давлением, приводимая в действие жидкостью,

находящейся под высоким давлением. Впервые Г. п. были применены в конце

18 - нач. 19 вв. для пакетирования сена, выдавливания виноградного сока,

отжима масла и т. п. С сер. 19 в. Г. п. широко используется в металлообработке

для ковки слитков, листовой штамповки, гибки и правки, объёмной штамповки,

выдавливания труб и профилей, пакетирования и брикетирования отходов, прессования

порошковых материалов, покрытая кабелей металлич. оболочкой и др. Г. п.

нашли распространение также в произ-ве пластмассовых и резиновых изделий,

древесностружечных плит, , фанеры, текстолита и др. Они применяются при

синтезе новых материалов (напр., искусств, алмазов).

законе Паскаля. Усилие возникает на поршне рабочего цилиндра, в к-рый под

высоким давлением поступает жидкость (вода или масло). Поршень связан с

рабочим инструментом (рис. 1).

гидравлического пресса: 1 - рабочий цилиндр; 2 - плунжер (поршень); 3 -

станина; 4 - подвижная поперечина; 5 - инстру-мент(штамп); 6-цилиндр обратного

хода; 7 - клапаны управления; 8 - насос; 9-сливной бак; 10 - воздухо-гидравличе-ский

аккумулятор; 11 - наполнительный бак.

от насоса, насосно-аккумуляторной станции, парового, воздушного, гидравлич.

или электромеханич. мультипликатора. Рабочие цилиндры располагаются горизонтально

или вертикально.

для большинства Г. п. составляет 20 - 32 Мн/м2 (200 - 320 кгс/см2),

достигая в отд. случаях (для синтеза алмазов) 450 Мн/м2 (4500

кгс/см2). Стоимость обработки металла на Г. п. ниже, чем при

обработке на молотах, а кпд выше. Г. п. не требует тяжёлого фундамента

и не производит больших сотрясений и шума, что неизбежно при работе молота.

объёмной штамповки (рис. 2) построены в 60-х гг. в СССР и развивают усилие

735 Mн (