ВАКУУМНАЯ СПЕКТРОСКОПИЯ,

спектроскопия коротковолновой ультрафиолетовой области и мягких

рентгеновских лучей (длиной волны от 200 до 0,4- 0,6 нм, или от 2 000

до 4-6 А). Излучение в этом диапазоне длин волн сильно поглощается в воздухе,

поэтому в В. с. спектральный прибор, приёмник и источник излучения помещают

в герметич. камеру, из к-рой откачан воздух до давления 10-4-10-5мм

рт. cm. (10-2-10-3 н/м2). Камеру

часто наполняют инертными газами (напр., гелием), к-рые не поглощают излучение.

Источником излучения в В. с. чаще всего служит высоковольтная вакуумная (или

"горячая") искра, работающая при напряжении 50 кв и искровом промежутке

ок. 1 мм. Установка, создающая искру, помещена в одной камере со спектральным

прибором.

Приборы и методы, применяемые

в В. с., обладают специфич. особенностями, обусловленными непрозрачностью

обычных оптич. материалов для коротковолновой области. Для длин волн меньше

110 нм (1100 А) вместо приборов с обычными призмами и линзами применяют

спектрографы с вогнутыми дифракционными решётками из стекла либо изогнутыми

кристаллами (напр., слюда), действующими как дифракционная решётка.

Исследование спектров

испускания и поглощения в ультрафиолетовой области имеет большое значение

для изучения строения внутренних электронных оболочек атома, систематики атомных

и электронных молекулярных спектров, для расшифровки спектров звёзд

и туманностей. Особенно большое значение имеет В. с. для физики высокотемпературной

плазмы.

Лит.: Сойер Р.,

Экспериментальная спектроскопия, пер. с англ., М. 1953; Гаррисон Д., Лорд

Р., Луфбуров Д., Практическая спектроскопия, пер. с англ., М., 1950.

ВАКУУМНАЯ ТЕХНИКА,

совокупность методов и аппаратуры для получения, поддержания и контроля вакуума.

История развития физики

и химии, а также ряда отраслей пром-сти неразрывно связана с развитием В.

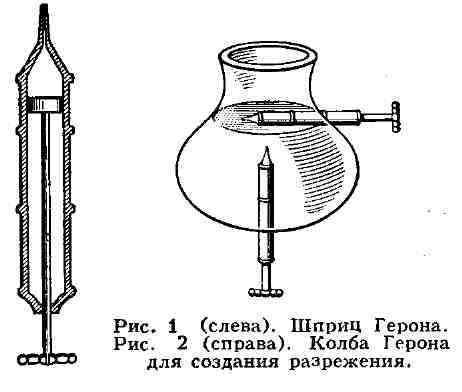

т. Герои из Александрии (вероятно, 1 в.) описывает приспособления (рис. 1

и 2), к-рые можно считать прототипами пневматических механизмов, использованных

позднее для создания разрежения. Первые опыты с вакуумом относятся к 40-м

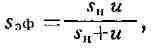

гг. 16 в. В 1654 нем. учёный О. фон Герике поставил опыт с Магдебургскими

полушариями, наглядно показав существование атм. давления. Насос, к-рым он

пользовался, был первым насосом для получения вакуума (рис. 3).

Изготовление ламп накаливания

(1879) вызвало дальнейшее развитие В. т. Значит, вклад в В. т. внёс нем. учёный

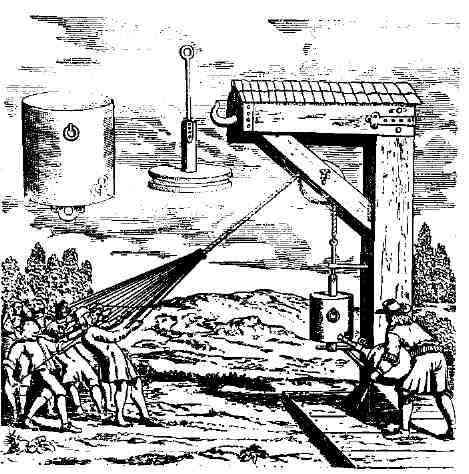

В. Ге-де. В 1905 он впервые применил вращат. ртутный насос, в 1913 создал

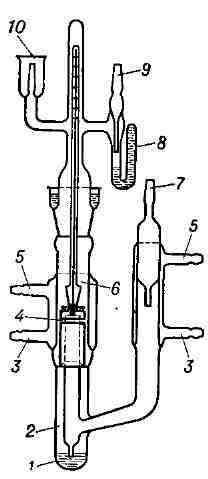

первый молекулярный насос (рис. 4), в 1915 опубликовал отчёт о диффузионном

насосе (рис. 5). В 1916 амер. учёный Ленгмюр создал конденсац. парортутный

насос (рис. 6).

Быстрое развитие В. т.

связано с развитием электроники, ядерной энергетики, ускорительной техники.

Совр. достижения в области вакуумной дистилляции, широкое распространение

вакуумно-метал-лургич. и вакуумно-химич. процессов, работы в области управляемых

термоядерных реакций, техника получения тонких плёнок, особо чистых материалов

для космич. летательных аппаратов и испытания этих аппаратов в условиях, близких

к космическим, стали возможны только благодаря высокому уровню развития совр.

В. т. В июне 1958 в Бельгии состоялся первый Международный конгресс по В.

т., решением к-рого было создание Международного общества по вакуумной физике

и вакуумной технике.

Вакуумная система, или

вакуумная установка, представляет собой ёмкость, соединённую с вакуумными

насосами, и включает в себя вакуумметры, вакуумную арматуру, течеискатели

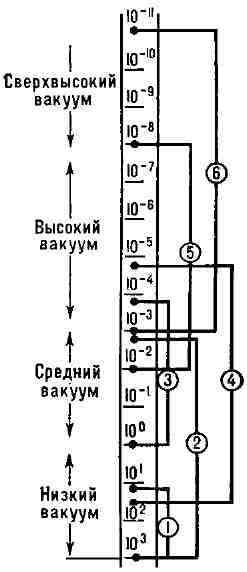

и др. устройства. Выбор типа вакуумного насоса для поддержания вакуума при

обеспечении заданного процесса определяется рабочим диапазоном давлений насоса

и его предельным давлением; быстротой откачки насоса в заданном диапазоне

(рис. 7). Порядок получения высокого вакуума следующий: механич. форвакуумными

насосами от атм. давления до 10-1 н/м2 (10-3

мм рт. ст.); диффузионными насосами до 10-5 н/м2

(10-7 мм рт. ст.): ионно-сорбционными насосами до 10-9

н/м2(10-11мм рт. ст.). Достижение давлений порядка

10-6-10-7н/м2 (10-8- 10-9

мм рт. ст.) и меньше невозможно без предварит, удаления газа со стенок

откачиваемого объёма.

При последоват. соединении

где умпровода, величина,

Рис. 3. Насос, применённый

Рис. 4. Молекулярный

В установках, в к-рых

Рис. 5. Первый диффузионный

Одной из задач В. т.

В. т. широко применяют

Рис. 6. Первый конденсационный

В вакууме ведут обезгажи-вание

Рис. 7. Области действия

Вакуум нашёл применение

В металлургии в вакууме

Средства В. т. в совр.

В установках с откачиваемыми

Решение многих сложных

Лит.: Вакуумное

А

Б

В

Г

Д

Е

Ё

Ж

З

И

Й

К

Л

М

Н

О

П

Р

С

Т

У

Ф

Х

Ц

Ч

Ш

Щ

Ъ

Ы

Ь

Э

Ю

Я

насосов количество газа Q = p

= .... p

давление; s

и не достигало допустимого выпускного давления предыдущего. Полнота использования

насосов в вакуумной системе определяется быстротой откачки насоса S

системы. Эффективная быстрота откачки

-пропускная способность ваку-

обратная сопротивлению (измеряется в единицах быстроты откачки, л/сек).

Следовательно, всегда s

через вакуумпровод Q = p

способностью ва-куумпровода и и разностью давлений на его концах: Q

= и(р

определяется природойгаза, его состоянием, геометрией вакуум-провода и режимом

течения газа.

Герике в опыте с Магдебургскими полушариями. Гравюра 17 в.

насос Геде: 1 - выпускной патрубок; 2 - впускной патрубок; 3 - ротор; 4 -

корпус.

требуемая быстрота откачки столь значительна, что не может быть обеспечена

насосами, установленными вне откачиваемого объёма, используют поглощающие

свойства распылённого металла, напр, титана, аналогично тому, как это имеет

место в ионно-сорбционных насосах. Внутри откачиваемого объёма устанавливают

один или несколько испарителей, с помощью к-рых на внутр. стенках камеры осаждается

титан. Для удаления газа, не поглощаемого титаном, к откачиваемому объёму

присоединяют диффузионный насос.

насос: 1 - испаритель; 2 - паропровод; 3, 5 -вход и выход проточной воды;

4 - диффузионная щель; 6 - термометр; 7 - выпускная трубка; 8 - ртутный затвор:

9 - патрубок первой откачки; 10 - впускная трубка.

является измерение малых давлений до 10-12 н/м2(10-14мм

рт. ст.) -а ниже и достижение герметичности вакуумной системы, в особенности

в местах соединения отдельных её элементов. Измерение столь малых давлений

требует спец. аппаратуры ( См. Вакуумметрия). Обнаружение течей осуществляется

спец. течеискателями.

как в пром-сти, так и в лабораторной практике. Напр., массовое производство

различных электровакуумных приборов неразрывно связано с совершенствованием

получения высокого вакуума и возможностью его поддержания. Изготовление этих

приборов требует удаления газов (обезгажива-ния) и использования геттеров

для сохранения вакуума. Вакуумную обработку таких приборов производят

на многопозиционных карусельных откачных автоматах. Приборы проходят позиции:

установку, откачку, прогрев и обезгажи-вание с целью удаления с внутр. поверхностей

адсорбированных газов, распыление геттерирующих веществ, отпайку и съём. Очистку

и разделение высокомолекулярных кремнийорганич. соединений, продуктов полимеризации,

масляных фракций нефти, сложных эфиров, спирта, концентратов витаминов и др.

продуктов производят в вакууме 10-1н/м2 (10-3

мм рт. ст.).

паро-ртутный насос Ленг-мюра: 1 - колба с ртутью; 2 - изолирующая рубашка;

3- трубка для отвода паров ртути; 4 - канал для отвода сконденсировавшихся

паров; 5 - ловушка; 6 - трубка для подсоединения насоса к откачиваемому объёму.

и пропитывают изоляц. материалы, заливают конденсаторы и трансформаторы, пропитывают

кабели, сушат вещества (напр., пластмассы), к-рые при атм. давлении не высушиваются.

В вакууме также сушат при комнатной и повыш. темп-pax и в замороженном состоянии

методом сублимации тер-мочувствит. веществ (яичный белок, ферменты, женское

молоко, антибиотики, культуры бактерий, вакцины и т. д.). Вакуумными насосами

удаляют растворители из веществ, не допускающих нагревания (напр., взрывчатые

вещества), и повышают концентрацию растворов.

различных вакуумных насосов (в н/м2): 1 - водокольце-вых; 2 - поршневых;

3 - паромас-ляньгх бустерных; 4 - механических бустерных; 5 -диффузионных;6

- ионно-сорбционных.

при термич. или катодном распылении металла для нанесения покрытий и металлизации

различных материалов, напр, в производстве оптич. и бытовых зеркал, ёлочных

игрушек, отражателей автомобильных и самолётных фар, украшений из металлов

и пластмасс. В вакууме производят обработку тканей при крашении, металлизацию

бумаги, керамики, матриц граммофонных пластинок и полупроводниковых материалов,

нанесение защитных и декоративных плёнок в рабочем диапазоне давлений 10-2-10-4н/м2

(10-4- 10-6 мм рт. ст.).

восстанавливают металлы из руд и их химич. соединений, производят плавку,

рафинирование и дегазацию металлов (см. Вакуумная плавка, Дегазация стали).

Процессы плавки, испарения и перегонки металлов в вакууме лежат в основе

получения материалов высокой чистоты. Для этого в металлургии применяют высокопроиз-водит.

многопластинчатые пароэжектор-ные насосы и бустерные (пароструйные и механические)

с рабочим давлением до 10-2 н/м2 (10-4

мм рт. ст.).

экспериментальной физике обеспечивают работы электро-физич. приборов и установок,

в к-рых осуществляется движение пучков заряженных частиц. Только в сверхвысоком

вакууме возможны исследования физич. свойств поверхностей твёрдых тел, а также

нек-рые исследования, требующие получения газов высокой чистоты.

объёмами в сотни м3 осуществляют непрерывную откачку множеством

(до нескольких десятков) параллельно работающих высокопроизводительных насосов

с быстротой откачки от сотен до десятков м3/сек. Наряду

с диффузионными насосами широко применяются ионно-сорбционные, обладающие

большой быстротой откачки и остаточным давлением ниже 10-8н/м2

(10-10 мм рт. ст.).

проблем науки и техники требует достижения давлений 10-14 н/м2(10-15

мм рт. ст.) и ниже, а также измерения таких давлений. Для этого необходимы

совершенные измерит, приборы, высокочувствит. методы проверки герметичности

и создание достаточных уплотнений в аппаратуре для сверхвысокого вакуума,

подготовка и очистка поверхностей откачиваемых объёмов, к-рая исключает выделение

этими поверхностями загрязняющих газов.

оборудование и вакуумная техника, под ред. А. Гутри и Р. Уокер-линг, пер.

с англ., М., 1951; Яккель Р., Получение и измерение вакуума, пер. с нем.,

М., 1952; Ланис В. А., Левина Л. Е., Техника вакуумных испытаний, 2 изд.,

М. -Л., 1963; Дэшман С., Научные основы вакуумной техники, пер. с англ., М.,

1964; Королёв Б. И., Основы вакуумной техники, 5 изд., М. - Л., 1964; Пипко

А.И., Плисковский В. Я., Пенчко Е.А., Оборудование для откачки вакуумных приборов,

М.-Л., 1965. И.С.Рабинович.