АВТОМАТИЧЕСКАЯ ЛИНИЯ

система машин, комплекс осн. и вспомогат. оборудования, автоматически

выполняющего в определённой технологич. последовательности и с заданным

ритмом весь процесс изготовления или переработки продукта првиз-ва или

части его. В функции обслуживающего персонала А. л. входят: управление,

контроль за работой агрегатов или участков линии, их ремонт и наладка.

Линии, к-рые для выполнения части операций производств, процесса требуют

непосредств. участия человека (напр., пуск и остановка отдельных агрегатов,

закрепление или перемещение продукта переработки), паз. полуавтоматическими.

На совр. А. л. механизированы и автоматизированы многие вспомогат. операции

(например, уборка отходов произ-ва), контроль качества продукции, учёт

выработки и др. На многих А. л. автоматически регулируются параметры технологич.

процессов, осуществляются автоматич. перемещение рабочих органов, наладка

и переналадка оборудования. Создание и внедрение А. л.- один из важнейших

этапов автоматизации производства, переход от отдельных автоматов к автоматич.

системам машин и автоматизированным комплексам, часто объединяющим разнохарактерные

производственные процессы.

Автоматизированное

поточное произ-во возникло в нек-рых отраслях пром-сти (напр., в хим. и

пищевой) уже в нач. 20 в. в осн. на таких производств, участках, где технология

вообще не может быть организована по-другому, напр, при крекинге нефти.

Однако сам термин "А. л." появился значительно позже применительно к системам

металлообр. станков и машин. Этим, в частности, объясняется то, что качественные

и количественные показатели А. л. учитываются гл. обр. в машиностроении

и металлообр. промышленности.

Первые комплексные

А. л. в машиностроении СССР были созданы в 1939 по предложению рабочего-рационализатора

Волгоградского тракторного з-да И. П. Иночкина. Тогда же на 1-м Гос. подшипниковом

з-де в Москве были созданы А. л. для токарной обработки и шлифования деталей

подшипников. Экспериментальным н.-и. ин-том металлорежущих станков в 1936

были разработаны проекты А. л. из агрегатных станков. Такие линии для оборонной

пром-сти строились в годы Великой Отечеств, войны. 3-д "Станкоконструкция"

в 1945-46 изготовил ряд А. л. из агрегатных станков для обработки корпусных

деталей тракторов и автомобилей. В 1947-50 впервые в мировой практике в

СССР было создано комплексно-автоматизированное произ-во алюминиевых поршней

для тракторных двигателей с автоматизацией всех процессов, включая загрузку

сырья, плавление металла, дозирование расплавл. металла, отливку заготовок,

термич., механич., хим., антикоррозионную обработку, контроль качества

и упаковку готовой продукции. В 1953-55 на 1-м Гос. подшипниковом з-де

был создан комплексно-автоматизированный цех по изготовлению шариковых

и роликовых подшипников, включая их обработку, контроль и сборку.

Дальнейшим

этапом в развитии А. л. явилось создание типовых быстроперена-лаживаемых

многономенклатурных А. л. для обработки цилиндрич. зубчатых колёс, ступенчатых

и шлицевых валов. На таких линиях при незначит. затратах времени на переналадку

возможна обработка неск. однотипных деталей различных размеров; в то же

время каждый станок линии может работать самостоятельно. Разработка типовых

А. л. на базе машин и оборудования широкого назначения создала необходимые

условия для серийного изготовления А. л. и их внедрения в серийное произ-во.

А. л. широко

применяются в пищ. пром-сти, произ-ве бытовых изделий, в электротехцич.,

радиотехнич. и хим. отраслях пром-сти. Наибольшее распространение А. л.

получили в машиностроении. Многие из них изготовляются непосредственно

на предприятиях с использованием уже действующего оборудования.

А. л. для обработки

строго определённых по форме и размерам изделий наз. специальными; при

изменении объекта произ-ва такие линии заменяют или переделывают. Более

широкими экс-плуатац. возможностями обладают специализированные А. л. для

обработки однотипной продукции в определённом диапазоне параметров. При

изменении объекта произ-ва в таких линиях, как правило, лишь перенастраивают

отд. агрегаты и изменяют режимы их работы; осн. технологич. оборудование

в большинстве случаев может быть использовано для изготовления новой однотипной

продукции. Спец. и специализированные А. л. применяются гл. обр. в массовом

произ-ве.

В серийном

произ-ве А. л. должны обладать универсальностью и обеспечивать возможность

быстрой переналадки для изготовления различной однотипной продукции. Такие

А. л. называют универсальными быстропере-налаживаемыми, или групповыми.

Несколько меньшая производительность универсальных А. л. по сравнению со

специальными компенсируется их быстрой переналадкой для произ-ва широкой

номенклатуры продукции.

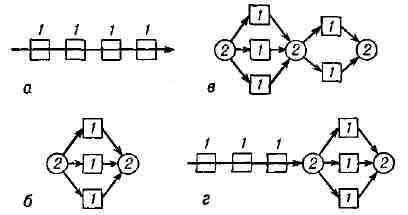

Рис. 1. Структурные

компоновки автоматических линий; а. - однопоточная последовательного действия;

б - однопоточная параллельного действия; в - многопоточная; г - смешанная

(с ветвящимся потоком); 1 - рабочие агрегаты; 2 - распределительные устройства.

Структурная

компоновка А. л. зависит от объёма произ-ва и характера технологич. процесса.

Существуют линии параллельного и последоват. действия, одно-поточные, многопоточные,

смешанные (с ветвящимся потоком) (рис. 1). А. л. параллельного действия

применяются для выполнения одной операции, когда продолжительность её значительно

превышает необходимый темп выпуска. Продукт переработки автоматически распределяется

(из магазина или бункера) по агрегатам линии и после обработки приёмными

устройствами собирается и направляется на последующие операции. Многопоточные

А. л. представляют собой систему из А. л. параллельного действия, предназначенную

для выполнения неск. технологич. операций, каждая из к-рых по продолжительности

больше заданного темпа выпуска. В единую систему могут быть объединены

неск. А. л. последовательного или параллельного действия. Такие системы

наз. автоматическими участками, цехами или производствами.

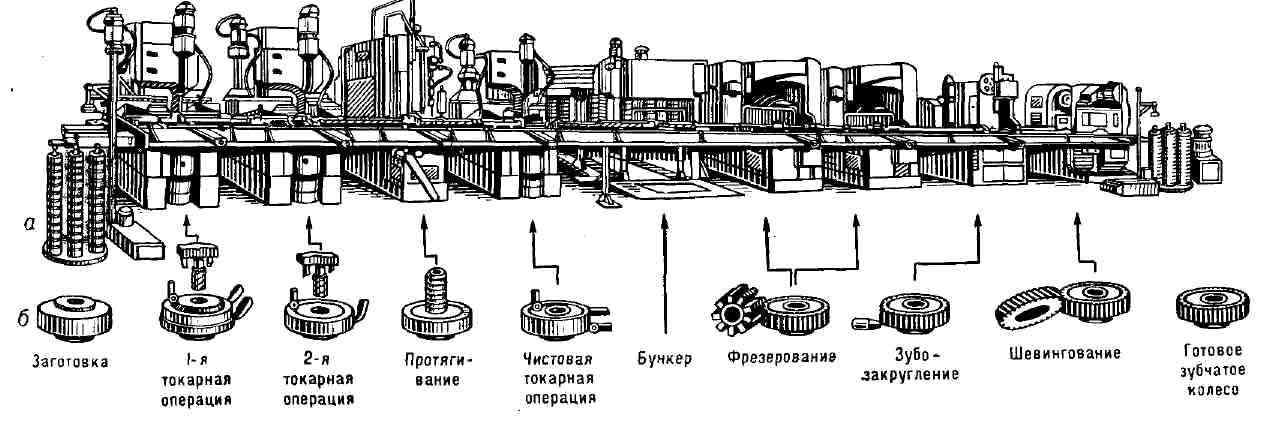

Рис. 2. Типовая

автоматическая линия для обработки цилиндрических зубчатых колёс: а - общий

вид; б - схема технологического процесса.

Управление

А. л. осуществляется системами автоматического управления, которые подразделяются

на внутренние и внешние. Внутренние системы управления обеспечивают выполнение

отдельным агрегатом или механизмом линии всех осн. и вспомогат. операций

техно-логич. процесса на данном агрегате. Внешняя система (как правило,

система путевого контроля, организованного по принципу обратной связи)

обеспечивает согласованную работу агрегатов и участков линии. В зависимости

от конкретных условий системы управления А. л. строятся на электрич., механич.,

гидравлич., пневматич. или комбинированных связях. Для автоматич. регулирования

тех-нологич. процесса и переналадки оборудования на А. л. (преим. групповых)

применяют системы электронного программного управления. Крупные комплексные

А. л. оснащаются электронными управляющими машинами и другими средствами

вычислит, техники. На агрегатах А. л. преимущественно применяется индивидуальный

или многодвигательный электропривод и реже - регулируемый электрич., гидравлич.

или механич. привод.

Перемещение

обрабатываемых деталей (продукта переработки) с одной рабочей позиции на

другую осуществляется жёсткой или гибкой системой транспортирования. Жёсткая

система транспортирования может пересекать рабочее пространство агрегатов

А. л. или располагаться параллельно и иметь перпендикулярно смонтированные

устройства для загрузки и разгрузки рабочих позиций. Рабочие позиции каждого

агрегата находятся на одинаковом расстоянии одна от другой. После обработки

на одной позиции деталь раскрепляется и передвигается на след, рабочую

позицию; при этом на первой позиции устанавливается новая заготовка, а

на последней снимается готовое изделие. В зависимости от конструкции, размеров

и формы изделий используются транспортёры шаговые, штангового типа, а также

грейферные, пластинчатые, цепные и др. Жёсткие системы транспортирования

применяются преим. на однопоточных линиях после-доват. действия при изготовлении

крупных штучных изделий (напр., на линиях из агрегатных станков или линиях

для механич. обработки цилиндрич. зубчатых колес, рис. 2). При гибкой системе

транспортирования установка заготовок и снятие обрабатываемых изделий производятся

независимо на каждом агрегате А. л.; передача изделий с одной позиции на

другую может быть совмещена с рабочим процессом. Транспортирование обрабатываемых

изделий между агрегатами осуществляется при помощи наклонных или вибрац.

лотков, цепных, ленточных иди желобчатых конвейеров и т. п. Гибкая система

транспортирования наиболее эффективна при обработке мелких изделий на А.

л. параллельного действия, а также на многопоточных и смешанных А. л. Обычно

при гибкой системе транспортирования на каждой рабочей позиции устанавливают

магазины или бункера-накопители. Их назначение - обеспечить работу А. л.

при остановках отдельных агрегатов и облегчить обслуживание линий. Количество

и ёмкость накопителей определяются сложностью и протяжённостью А. л., степенью

надёжности и безотказностью работы агрегатов. Магазины (бункера-накопители)

применяются также и на А. л. с жёстким транспортированием; в этом случае

их встраивают в общую транспортную систему, обеспечивая независимую работу

отдельных участков.

Изделие при

обработке остаётся неподвижным или перемещается прямолинейно (А. л. бесцентрово-шлифовальных

станков), совершает круговое или вра-щат. движение (в автоматической роторной

линии). Неподвижные или вращающиеся изделия перед обработкой фиксируются

в требуемом положении непосредственно на рабочей позиции или в приспособлении-спутнике.

Прямолинейное или круговое перемещение изделия в процессе обработки обычно

осуществляется транспортными средствами.

Стабильность

процесса на А. л. характеризуется временем, в течение к-рого необходимые

параметры процесса выдерживаются в требуемых допусках. Стабильность качества

продукции и устранение влияния погрешностей во время обработки на А. л.

достигаются применением систематич. контроля заданных параметров и активным

воздействием на технологич. процесс.

Непосредственная

эффективность А. л. сказывается, в частности, в уменьшении числа рабочих,

ранее занятых на этом произ-ве. Но работа на А. л. требует более высокой

квалификации обслуживающего персонала. Наиболее эффективны А. л. при комплексном

внедрении совершенных технологич. процессов. В условиях социалистич. произ-ва

А. л. применяют для трудоёмких операций и вредных процессов, если это значительно

облегчает труд рабочих и улучшает его условия. Однако, как правило, А.

л. дают и необходимую экономич. эффективность, особенно высокую при комплексной

автоматизации произ-ва. Стоимость продукции, изготовляемой на А. л., зависит

гл. обр. от стоимости исходных материалов и полуфабрикатов, производительности

А. л. и затрат на их создание.

Стоимость А.

л. определяется количеством технологич. операций, их сложностью, объёмом

выпускаемой продукции, сложностью оборудования и систем управления, серийностью

произ-ва. При прочих равных условиях решающий фактор, определяющий стоимость

А. л.,- серийность производства её оборудования. Стоимость А. л. снижается

при использовании нормализованных узлов, механизмов и инструментов, при

централизованном изготовлении систем транспортирования и управления, сокращении

длительности монтажа и наладки. Снижение стоимости А. л. расширяет экономически

целесообразные области их применения, позволяет вводить в действие А. л.,

необходимые для технич. перевооружения пром-сти.

Производительность

А. л. зависит от времени, затрачиваемого на непосредств. осуществление

рабочего процесса, времени на выполнение вспомогат. перемещений (несовмещённые

транспортные операции, закрепление и открепление обрабатываемого изделия,

отвод и подвод рабочих органов), времени на переналадку, наладку и восстановление

работоспособности линии. Сокращение времени рабочего процесса достигается

применением высокопроизводит. технологии. Уменьшение времени на вспомогат.

перемещения достигается сокращением числа холостых перемещений или увеличением

их скорости, совмещением во времени холостых перемещений с рабочим процессом.

Для оценки производительности А. л. важен показатель цикловой непрерывности

работы, к-рый определяется (для дискретных процессов) отношением времени

выполнения рабочего процесса к общему времени цикла. Время на под-наладку,

переналадку и ремонт сокращается при использовании автоматич. регулирования,

повышении стабильности рабочих инструментов и своеврем. их замене.

В пром-сти

СССР находятся в эксплуатации тысячи А. л. Напр., только в металлообр.

пром-сти в 1967 действовало 4800 А. л.

Лит.: Машиностроение.

Энциклопедический справочник, т. 9, М., 1949; Владзиевский А. П., Автоматические

линии в машиностроении, М., 1958; Шаумян Г. А., Автоматы и автоматические

линии, 3 изд., М., 1961; Богуславский Б. Л., Автоматы и комплексная автоматизация,

М., 1964. А. П. Владзиевский.

А Б В Г Д Е Ё Ж З И Й К Л М Н О П Р С Т У Ф Х Ц Ч Ш Щ Ъ Ы Ь Э Ю Я